在电池模组制造工艺中,电池的连接质量对于整个模组性能至关重要。为了确保高质量的连接,激光焊接技术已成为主流选择,因其全面、安全、高效的优势备受青睐。但激光检测一直是困扰相关从业人员的技术难点。随着内联相干成像技术(Inline Coherent Imaging)的成熟,采用非接触式工艺并且能够真正做到无损全检测的ICI焊接质量检测工具,正在逐步运用到激光焊接的在线监测上,用来有效弥补传统检测方法带来的种种缺陷。

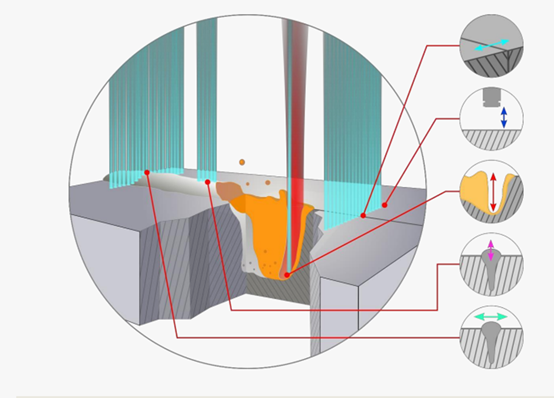

ICI技术具备在每个焊接阶段实时记录和发送各种参数数据的能力,包括工件高度、横截面、焊缝表面成形、熔深和焊缝定位等,从而实现对每一次焊接过程的全面监测。当存在零件损坏或焊接缺陷时,系统能够立即向操作人员和系统发出警报,以便及时采取纠正措施,实现100%的质量保证,而不会增加额外的周期时间。

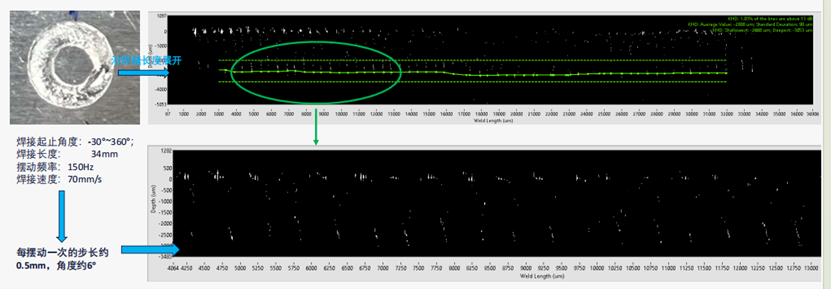

ICI技术可以实时采集匙孔数据,这意味着ICI对每条焊缝进行了多次的熔深测量。这些数据点被整合起来,生成焊缝的熔深曲线,可全面反映焊接过程中每个微小的熔深波动和变化情况,任何局部的异常熔深、过焊或虚焊都能够被及时地检测出来,为后续的质量评估和判定提供重要依据。

相比之下,传统的金相测量存在一些局限性,如仅能测量焊缝熔深的两个点,无法全面评估熔深波动,也不能有效识别局部虚焊或过焊。而ICI技术采用在线非接触式检测方式,全模组、全焊缝检测,能够识别大于1mm或12°长的局部虚焊,且通过设定合格区间进行监控,有效避免批量虚焊问题的发生。

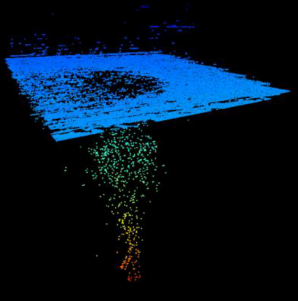

焊接过程越稳定,匙孔位置就越集中。ICI技术通过实时捕捉焊接过程中各个焊点的熔深数据,帮助确定匙孔位置,并以清晰的3D图像呈现出来,使操作人员直观了解焊接区域的形态和每个焊点的熔深情况,为焊接质量的调整和控制提供有力支撑。

值得注意的是,焊接稳定性不仅仅取决于激光器和焊接头的状态,还受到整个设备的影响,如离焦量、吹气、抽尘、来料情况以及装夹等因素。因此,要确保ICI技术的准确性,需要注意摆动焊接导致的速度和重叠率变化、材料温升导致的吸收率变化以及焊接条件的变化等,改善整体焊接设备的稳定性,提高匙孔的准确性,从而进一步提高ICI技术的检测可靠性,提升电池模组的制造质量。