工艺流程

在洛希能源,我们坚信完美产品的本质在于无数细节的精确执行。凭借对卓越的坚定承诺,我们不断探索提高生产过程质量和效率的途径。我们对完美的追求不仅仅是一种哲学,而是在我们运营的各个方面持续改进和进步的旅程

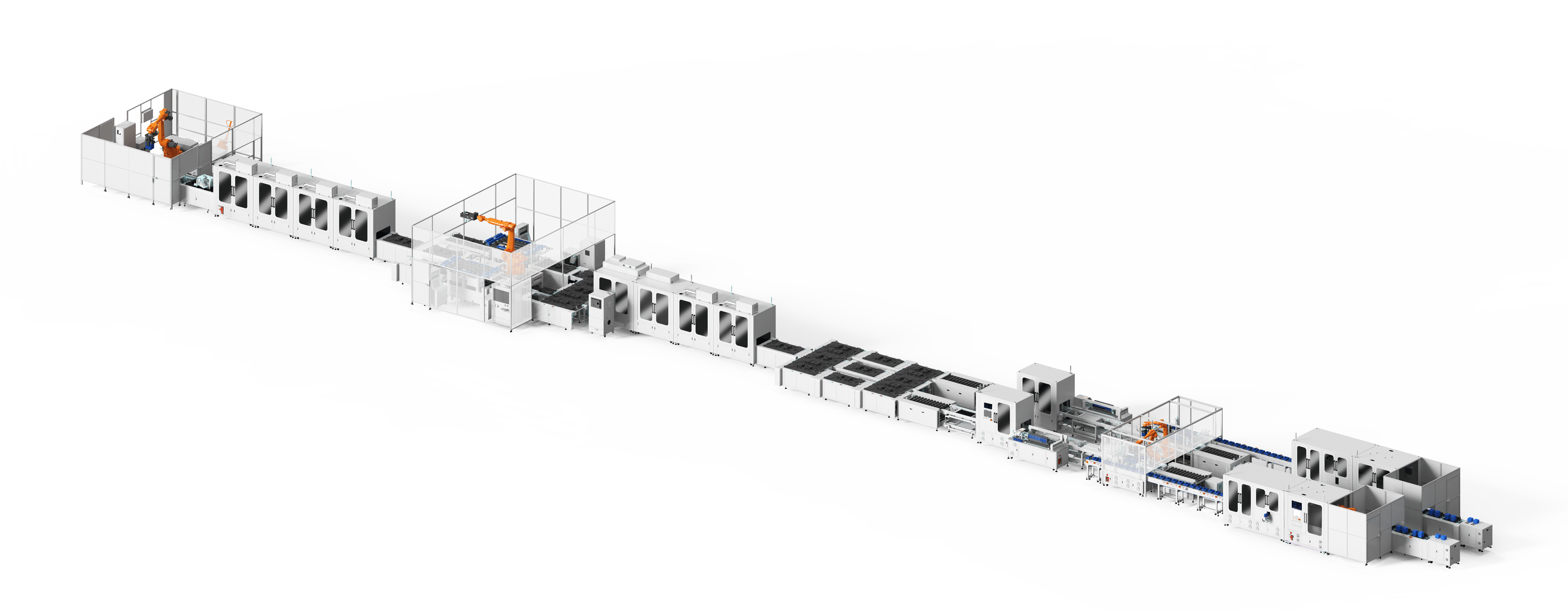

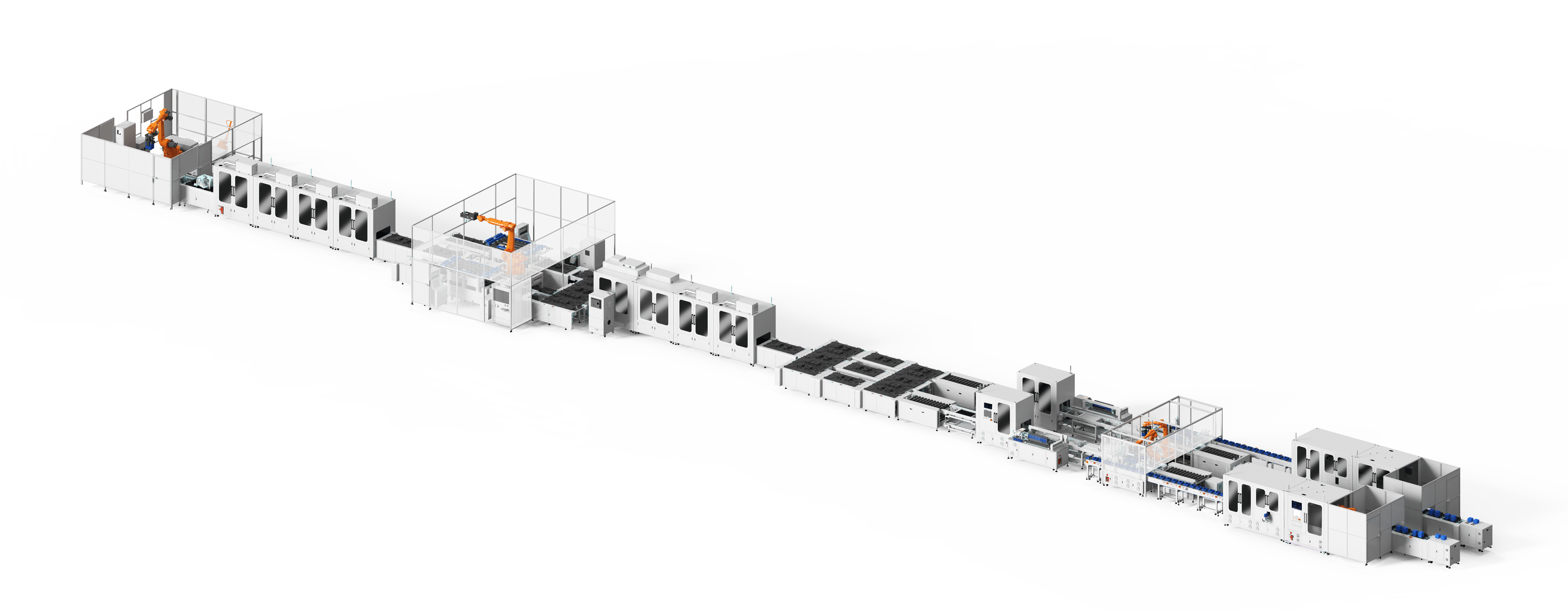

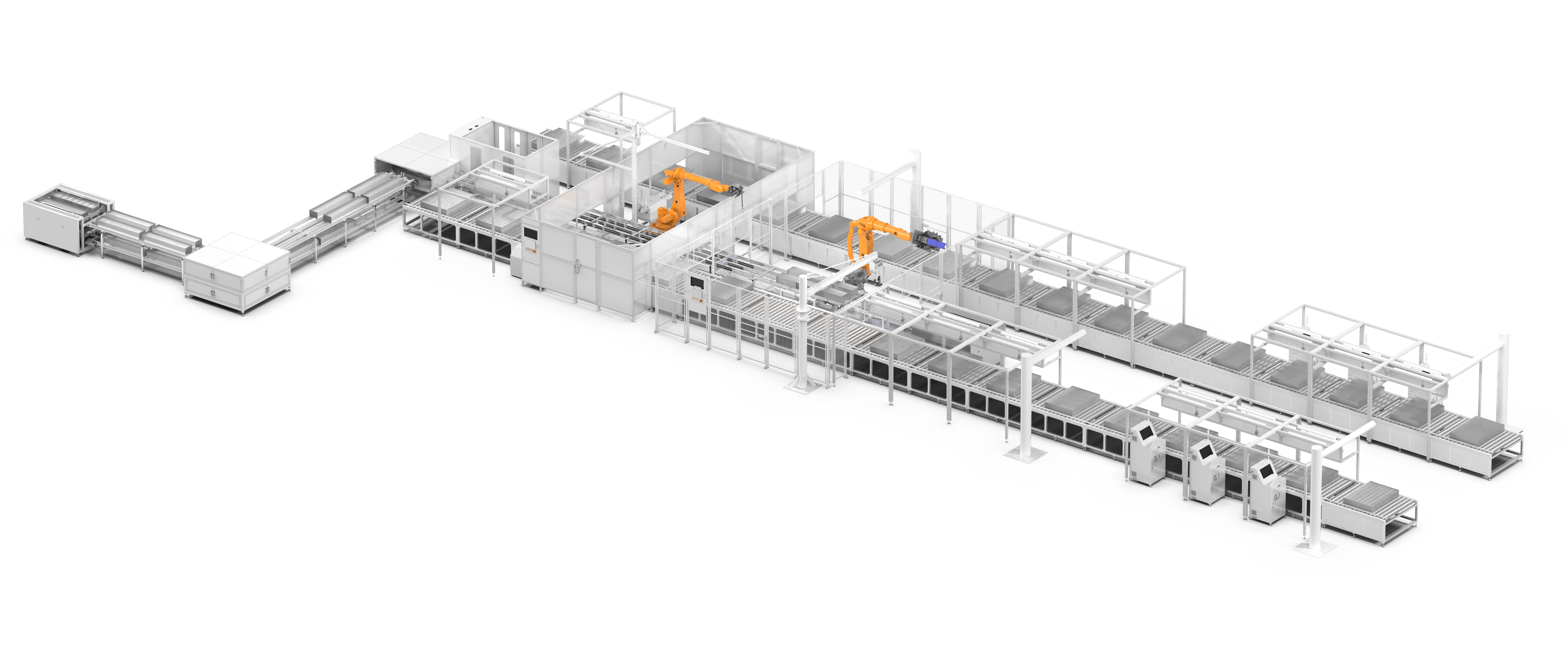

模组线工艺流程

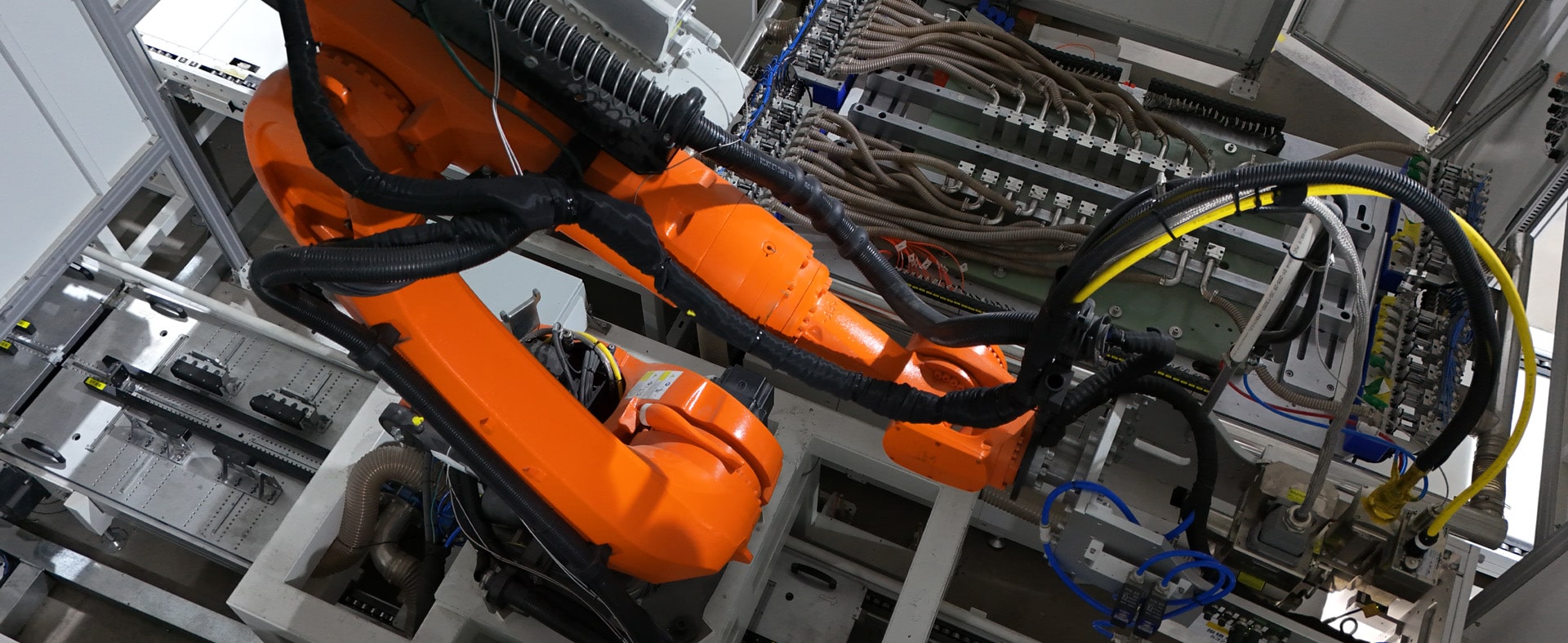

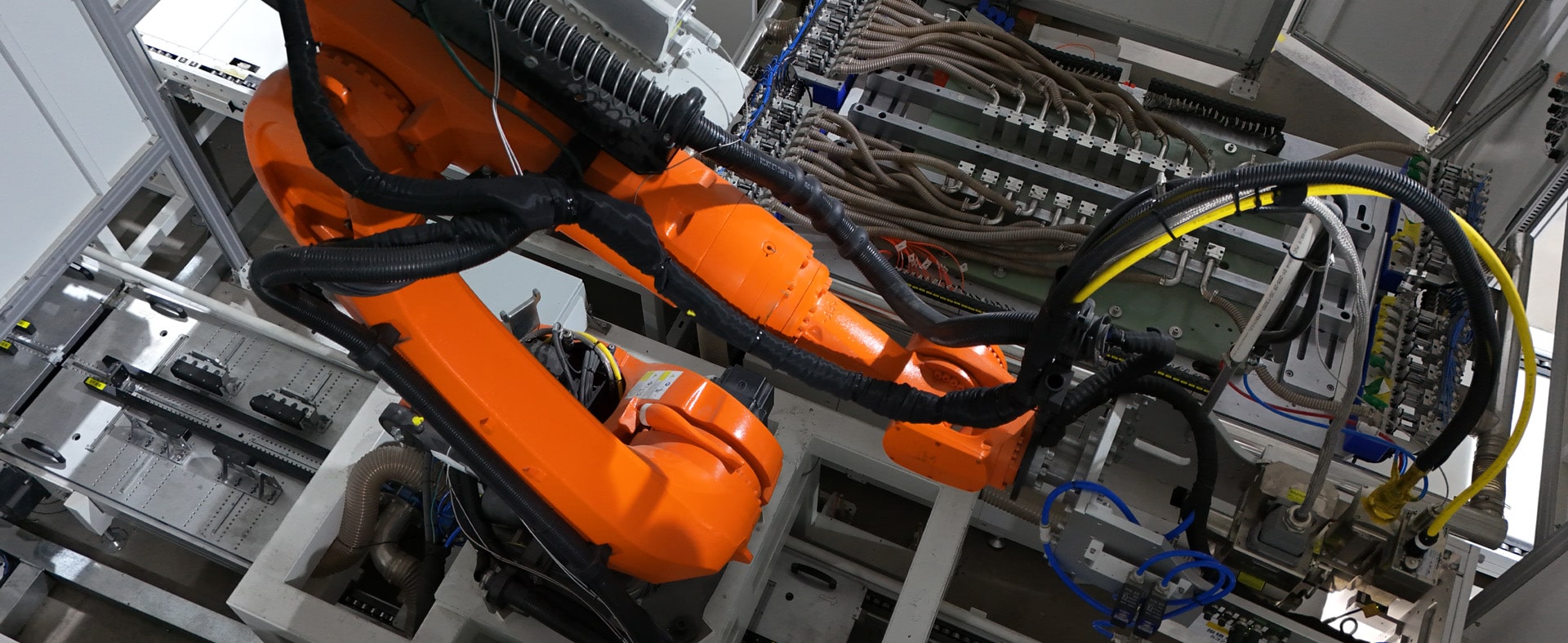

电芯上料

采用机械手臂实现电芯上料,以提升效率、生产力和安全性。通过运用机械臂彻底改变电芯上料的过程,降低人工使用率,简化生产装载流程,并大幅增加产量。同时,最大限度地减少浪费,确保准时装载,并有效预防电池芯在装载过程中脱落的风险。

OCV测试和等离子清洗

通过服务器计算电压极差、内阻极差和K值,并将结果上传至MES系统,同时自动测量电芯的电压和内阻。此外,根据正负电压数值判断电芯的正负极性,以确保后续工站中电芯堆叠的正确性。还采用快换结构替代传统焊锡模式来提升测试探针更换效率,并实时监控探针寿命。

电芯贴胶

采用自动线体将电芯输送至人工贴胶的各个岗位,提示灯提示作业内容,以防止员工在操作过程中出现少贴或漏贴情况。

电芯堆叠

采用机械手堆叠来节省人力,这一创新方法不仅消除人工堆叠过程中电池跌落或撞击的风险,更保证整个堆叠过程中电池组的完美平整度,有效地防止CCS/导流排安装时偏移造成的焊接缺陷,并显著提升整体焊接质量。

模组困扎

挤压台配备尺寸检测功能。在挤压状态下,该系统使用标准检测模块进行长度和宽度评估,并及时上传结果。以确保后续工序不会因为模组尺寸NG而无法安装。

模组搬运与转运

利用机械手进行搬运:采用机械手进行搬运作业,极大提升生产效率。这一创新方法最大程度地降低因人工转移而导致的产品缺陷风险。此外,我们还整合一套CCD视觉系统,用于模组的抓取和卸载。该系统能够自动识别模组的标记点,并调整机械手位置,确保模块被精准检索。

电池间绝缘试验

我们采用模块化设计方法,极大地缩短设备转换时间,最大限度地减少对额外转换工具的需求,并增强不同产品变体之间的兼容性。我们的主要测试重点放在关键参数上,包括正负极与外壳之间的绝缘值。同时,我们还监控和控制测试持续时间,以确保测试结果准确高效。

极柱寻址和清洗

我们采用CCD视觉系统来精确定位电池极柱的位置,同时采用双摄像头模式以提升定位速度。寻址精度0.2毫米,并通过PLC将此信息传输至清洗设备。这一自动化系统利用激光清洗技术,彻底消除手动擦拭和清洗的需求。不仅节省人力资源,减少物理浪费,而且大幅提高清洁效率,确保焊接质量不再因为清洁不足而受到影响。

焊接

采用AMB激光焊接机,降低焊接过程中的飞溅95%以上,提高焊接质量。配合机械手实现飞行焊,提高激光器利用效率30%以上。

LDD是一种先进的焊接测量系统,提供实时测量结果。通过使用焊缝跟踪、匙孔深度图像以及焊后表面分析来更好地控制整个焊接过程,从而减少生产周期;传统技术通常存在着工艺孔问题,在引入LDD之后,不再需要考虑工艺孔设计,使得焊接更加美观且性能更出色。

模组绝缘耐压测试

我们采用了模块化设计方法,极大地缩短了设备转换时间,最大限度地减少了对额外转换工具的需求,并增强了不同产品变体之间的兼容性。我们的主要测试重点放在关键参数上,包括模块内阻和电压以及正极与外壳、负极与外壳之间的绝缘值。同时,我们还监控和控制测试持续时间,以确保测试结果准确高效。

PACK工艺流程

液冷板上线

与传统的可调扳手相比,使用固定扭矩电动扭矩枪能够显著提升工作效率,这一进步不仅减少重复手动操作的需求,还确保在固定各种结构部件时精确施加扭矩。

液冷板自动打胶

采用机器人系统进行打胶应用显著提升精度,实现惊人的0.5mm的高精度水平。引入55加仑胶水供应模式,大幅减少更换胶水频率,优化运营效率。我们的打胶设备具有液位监测、真空脱泡、加热和搅拌的功能,确保出色的性能和持续一致性。

模组入箱

经过CCD视觉系统的装载和卸载,我们实现自动化装箱过程。这不仅消除人工劳动的需求,还能够自动寻找模组Mark点,并补偿机械手位置以抓取模组并将其自动放入箱中,从而节省人力资源。此外,该系统还提高模组入箱精度,并减少产品磕碰风险。

熔断器安装

模组固定

连接器插件预加工

在装配操作中使用工装夹具有多重优势:防错功能能有效地避免错误的装配方向或组件缺失;精确装配保证每个组件无缝插入夹具指定位置,实现精准对齐;人体工程学支持通过减少对高扭矩手动工具的依赖,最大限度地减轻员工在重复任务期间的身体压力和疲劳感。

连接面板/铜排预装

自动拧紧站

该系统实现精确的定位,以确保在安装工程中准确施加适当的扭矩。此外,它还记录螺钉位置、绑定扭矩和角度数据,并将所有这些数据上传至制造执行系统(MES),全面记录生产制造过程。

从控线束安装

上盖安装

链接面板固定

BMU预加工

BMU固定

PACK绝缘耐压测试

设备测试结果无缝集成至MES系统中。若站点产生不符合要求的结果(NG结果),将自动进行卡控,以确保流程每个阶段测试数据的可追溯性。

通讯测试

PACK整包气密性测试

绝缘测试

洛希能源在其制造流程中,将产品安全性视为核心关注点,因此在每个生产阶段都实施了精细而严格的测试程序。为确保绝缘电阻测试的卓越性能,我们采用EEC电气安全测试仪对每一件下线产品进行全面评估。EEC测试仪专门针对电气设备和组件的绝缘电阻及耐压性能进行评估,并满足多项安全标准。该设备可快速提供合格/不合格判定结果,最快速度可达40毫秒;同时,它还具有高达6000伏的测试电压和1伏的精确度。此外,在模块制造过程中,我们执行两次绝缘测试:一次是焊接前对电芯间隙进行测试,另一次是焊接后对模块间隙进行绝缘测试,以确保产品的绝对安全性。

等离子清洗

洛希能源在其制造流程中,将产品安全性视为核心关注点,因此在每个生产阶段都实施了精细而严格的测试程序。为确保绝缘电阻测试的卓越性能,我们采用EEC电气安全测试仪对每一件下线产品进行全面评估。EEC测试仪专门针对电气设备和组件的绝缘电阻及耐压性能进行评估,并满足多项安全标准。该设备可快速提供合格/不合格判定结果,最快速度可达40毫秒;同时,它还具有高达6000伏的测试电压和1伏的精确度。此外,在模块制造过程中,我们执行两次绝缘测试:一次是焊接前对电芯进行测试,另一次是焊接后对模组进行绝缘测试,以确保产品的绝对安全性。

CCD检测

洛希能源一直秉承着对产品质量的零妥协原则。在我们的生产线上,部署了尖端的生产监控系统——视觉检测系统(CCD),专门用于精确识别和评估任何潜在的缺陷和风险。CCD焊点探测器是一款专为锂电池加工而设计的自动化装备。这一先进设备拥有多种功能,能够自动检测正极和负极、辨别焊点的正负极完整性、识别焊点缺陷,并执行自动放电操作。通过这些高效的检测与控制机制,我们确保每一个产品细节都达到精准与完美,并坚持严格标准来管理产品质量。

自动拧紧站

即使是电池模组中微小的螺丝接头松动,也可能引发严重甚至灾难性的后果,威胁到电池模组的结构完整性和电流的稳定流通。接头的松动会降低接触面积,从而增加电阻,这可能导致温度升高,极端情况下甚至可能引发火灾。为了在生产过程中彻底消除这类风险,洛希能源引入了Bosch-Rexroth先进拧紧技术,确保所有螺丝接头都牢固且不变形。该工艺包括两个同步进行的步骤:一是精确安装每个螺丝接头,确保其达到恰当扭矩和插入角度;二是实时监测和输入座位差到控制模型中,并将此控制模型转化为阀座控制策略用于后续所有螺丝接头的安装和监测。任何松动或不稳定的螺丝接头都会立即识别为不合格,并记录在我们的制造执行系统(MES)中参考。通过应用这一系统, 我们确保产品质量和可靠性达到最高标准。

By continuing to use our website, you acknowledge the use of cookies. To find out more, please read our Privacy Policy. 已知晓

+